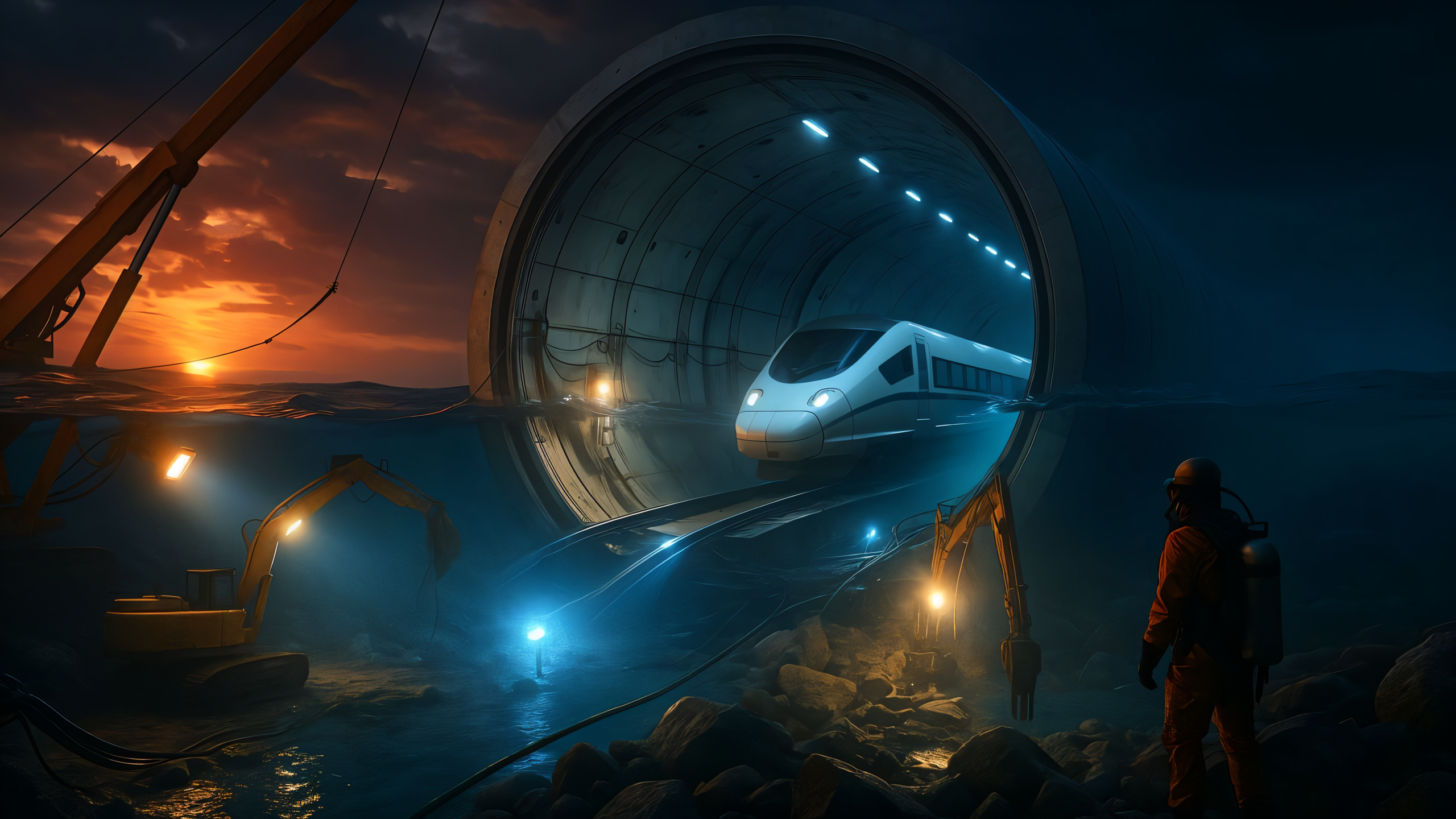

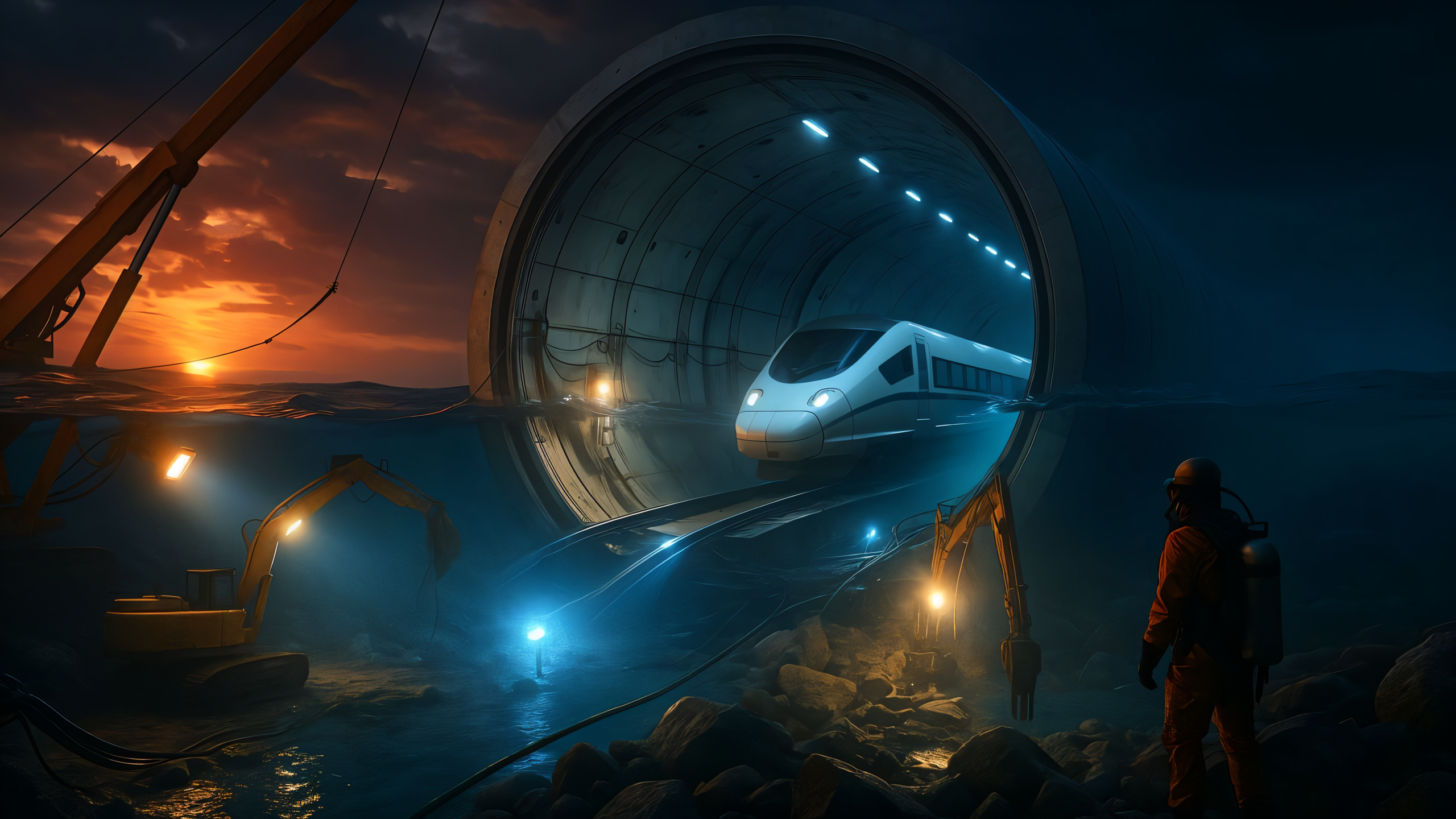

China avanza en la construcción del túnel submarino más largo del mundo

China avanza en la construcción del túnel submarino de alta velocidad más grande del mundo China continúa marcando hitos en

Cuando el Hummer EV SUT (Sport Utility Truck) y su recién presentada variante SUV lleguen a los concesionarios en otoño de 2021 y 2023, respectivamente, estarán entre los primeros modelos de la nueva gama electrificada de GM construidos sobre el sistema de baterías Ultium de la compañía.

General Motors no es ajena al mercado de los vehículos eléctricos. GM comenzó su aventura electrificada en 1996 con el EV1, uno de los primeros modelos viables de sedán con batería producidos por un gran fabricante de automóviles, que continuó su carrera hasta ser descontinuado en 2003. Fue sustituido por la plataforma BEV2, de la que el Chevy Bolt de 2016 fue el primer modelo. En la actualidad, GM confía en una plataforma EV alimentada por el sistema de baterías Ultium como base para los más de 30 modelos que planea producir en los próximos años (con 20 modelos de cero emisiones disponibles para 2023) como parte de la búsqueda de la compañía para reinventar su negocio en el de un fabricante de automóviles EV – aunque será difícil encontrar referencias a un «BEV3» en los materiales de prensa de GM.

«Miles de científicos, ingenieros y diseñadores de GM están trabajando para llevar a cabo una reinvención histórica de la empresa», afirmó el presidente de GM, Mark Reuss, en un comunicado de prensa de 2020. «Están en la cúspide de entregar un negocio rentable de vehículos eléctricos que pueda satisfacer a millones de clientes».

Durante un evento de prensa celebrado el pasado mes de mayo, la consejera delegada de GM, Mary Barra, aseguró a los periodistas que la empresa tiene previsto obtener beneficios con cada VE de Ultium que venda y que su objetivo es vender un millón de VE al año para 2025. De ellos, GM planea lanzar sus vehículos eléctricos con 19 combinaciones diferentes de baterías y trenes motrices, lo que supone una reducción significativa de las 550 permutaciones disponibles actualmente en su flota de vehículos de combustión interna.

A diferencia de la tecnología de baterías de Tesla, que utiliza celdas cilíndricas (es decir, con forma de AA), GM ha optado por utilizar celdas de tipo bolsa y prismático (ambas con forma de caja rectangular aplanada). Esto permite a los ingenieros de GM combinar de 6 a 24 celdas en cada unidad de módulo -los Hummer EV tienen de 16 a 20 módulos a bordo, dependiendo de las opciones de tren motriz seleccionadas- y luego apilar esos módulos horizontal o verticalmente dentro del marco del vehículo. Los cilíndricos, por el contrario, sólo se orientan verticalmente. Con esta flexibilidad, GM puede incluir entre 50 kWh y 200 kWh de capacidad energética (el doble de lo que puede contener la mayor batería actual de Tesla, la P100D), lo que se traduce en una autonomía estimada de entre 350 y 400 millas y un 0 a 100 en tan solo 3 segundos.

«La transición de los paquetes de baterías de la conectividad por cable a la inalámbrica permite a los fabricantes de automóviles escalar sus plataformas de vehículos eléctricos a través de múltiples modelos de vehículos para satisfacer la creciente demanda de los consumidores», dijo Patrick Morgan, vicepresidente de Automoción de Analog Devices. «Nuestra solución wBMS no sólo simplifica la fabricación, sino que también permite construir nuevos sistemas con datos inalámbricos, acelerando toda la industria hacia un futuro sostenible. Nos sentimos honrados de llevar esta innovación de sistema al mercado con General Motors.»

Este sistema de gestión no sólo es más elegante que el de la competencia, sino también más inteligente. Cuando se ensamblan los módulos Ultium, se programan en el BMS detalles específicos sobre la química particular de cada célula. Esto no sólo permite al BMS equilibrar mejor la carga entre las celdas individuales a medida que un módulo envejece, sino que debería permitir a los técnicos de los vehículos cambiar módulos completos si sale al mercado una química más eficaz, sin tener que sustituir todo el paquete. Esto también significa que GM no tendrá que seguir almacenando celdas que utilicen la antigua formulación una vez que llegue la nueva: todo el proceso de producción puede cambiar a la nueva química casi inmediatamente.

Además, una vez que una de estas baterías llega al final de su vida útil en el sector de la automoción, puede reutilizarse fácilmente para otras aplicaciones, como el almacenamiento de energía en el hogar, gracias a la capacidad del BMS de equilibrar la producción entre los módulos. «Es una sola célula que puede satisfacer todas estas necesidades», continúa Grewe. «Lo hacemos de la forma más eficiente y manteniendo la máxima calidad».

GM también afirma que, al eliminar el cobalto, relativamente caro, de su química en favor del aluminio, más asequible, la empresa podría reducir el precio de sus baterías a 100 dólares por módulo en 2024. El precio de 100 dólares por módulo se considera el santo grial de la tecnología de las baterías para vehículos eléctricos, ya que a ese ritmo los vehículos eléctricos alcanzan la paridad de precios con los que funcionan con combustibles fósiles. Además, como explicó Doug Parks, vicepresidente ejecutivo de desarrollo global de productos de GM, el pasado mes de mayo, los costes de las celdas representan actualmente entre el 80 y el 90% del precio total de la batería. Ese porcentaje ha aumentado en los últimos años desde el rango del 60 al 65 por ciento, mientras que la carcasa, el cableado y otros componentes representan el gasto de producción restante.

Estas baterías se desarrollarán y construirán probablemente en la nueva Fábrica Cero de GM, aunque los aficionados de cierta edad la reconocerán, por supuesto, como el venerado complejo de Lordstown, en el noreste de Ohio. GM fue propietaria y operó la asamblea de Lordstown desde 1966 hasta 2019, produciendo inicialmente modelos icónicos de Chevrolet como el Caprice, el Impala y el Bel Air, así como coches compactos más recientes como el Cavalier, el Cobalt y el Cruise.

Según se informa, GM ha prometido 2.200 millones de dólares para revisar y reequipar las instalaciones del emplazamiento tras el cierre de Lordstown en 2019, la mayor inversión en una planta en la historia de GM. Una vez que comience a funcionar, se espera que la nueva planta emplee a 2.200 trabajadores y se alimente exclusivamente de energía renovable para 2023.

China avanza en la construcción del túnel submarino de alta velocidad más grande del mundo China continúa marcando hitos en

Hace apenas unos años, la idea de que un puerto pudiera operar sin personal en el terreno parecía imposible. Hoy,

China ha comenzado las pruebas del CR450, su nuevo tren de alta velocidad que promete alcanzar los 400 km/h, posicionándose