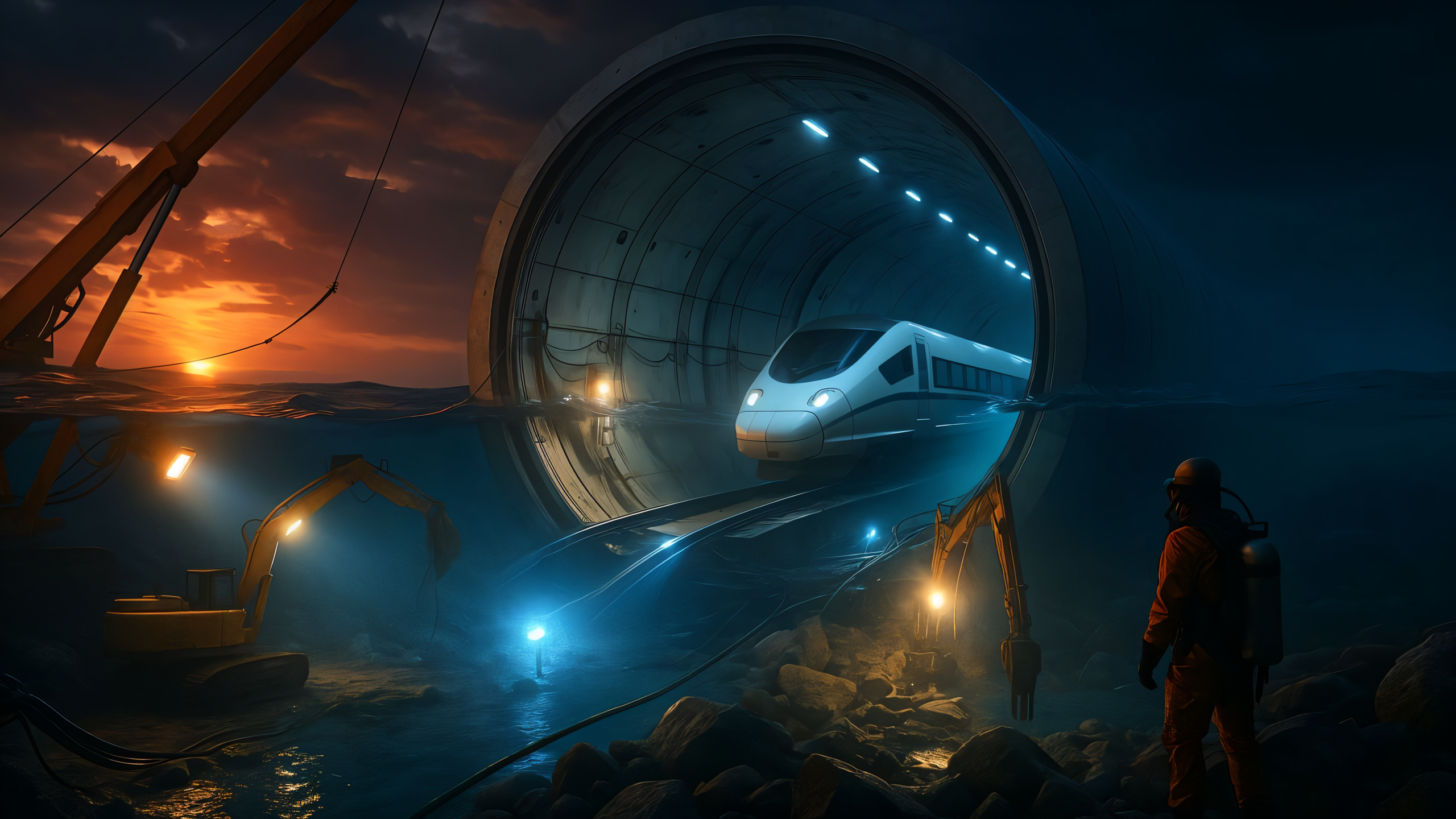

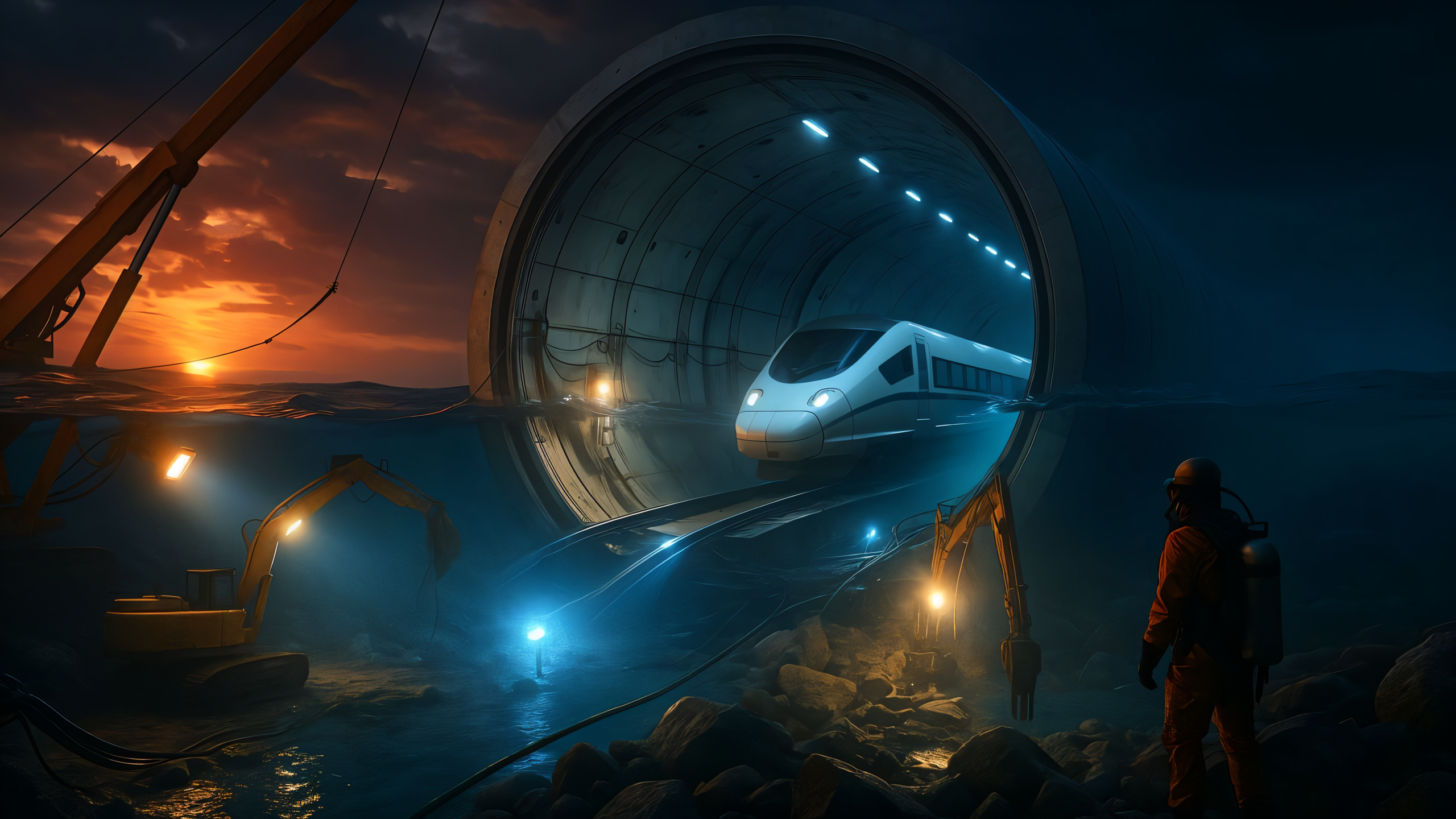

China avanza en la construcción del túnel submarino más largo del mundo

China avanza en la construcción del túnel submarino de alta velocidad más grande del mundo China continúa marcando hitos en

La tecnología de impresión 3D de voxeljet para la producción de piezas fundidas para la movilidad eléctrica. Como proveedores clave de la industria del automóvil, muchas fundiciones se ven amenazadas por el actual crecimiento de la movilidad eléctrica. La razón es que la demanda de piezas de fundición para un vehículo de propulsión eléctrica es significativamente menor que para un motor de combustión convencional.

Pero voxeljet, los expertos en impresión industrial en 3D, investigaron la aplicación de moldes de arena impresos en 3D y fundición de metales para un vehículo eléctrico en China. Con este estudio de caso, el innovador departamento de Investigación y Desarrollo de la División Asia-Pacífico, dirigido por Jin Tianshi, Director General de voxeljet China, ha reunido importante información de importantes clientes sobre sus experiencias en el campo de la impresión 3D industrial para moldes de arena y la producción de piezas de fundición para la movilidad eléctrica.

Para mejorar el rendimiento de sus motores eléctricos, el cliente de la fundición china MeiMai Fastcast Suzhou Co. Ltd recurrió a voxeljet. La misión: La primera generación de su motor eléctrico no satisfacía las exigencias de varios turismos. Un ingeniero de investigación de MeiMai Suzhou: «Tuvimos que realizar importantes mejoras muy rápidamente y, por tanto, tuvimos que probar numerosas variantes de la carcasa del motor eléctrico. Si hubiéramos utilizado métodos de moldeo convencionales, el desarrollo de la nueva carcasa habría llevado mucho tiempo. Afortunadamente, dimos con el proceso de impresión 3D Binder Jetting de voxeljet para la producción de moldes de fundición sin necesidad de herramientas.»

La impresión 3D de voxeljet para aumentar la felxibilidad y ahorrar tiempo

«Aumentar la flexibilidad del diseño y ahorrar tiempo fueron los factores críticos, que hicieron que MeiMai Suzhou se acercara a nosotros», recuerda Tianshi de voxeljet. «Porque el proceso convencional de fabricación de piezas de carcasa para prototipos de motores de coches eléctricos simplemente llevaba demasiado tiempo». Utilizando la impresión 3D, MeiMai Suzhou pudo completar el proyecto antes del plazo establecido. Todo el proyecto supuso la fabricación y el ensayo de varias iteraciones del diseño, así como la recopilación completa de datos sobre los distintos componentes. Utilizando procesos de moldeo convencionales, el proyecto habría durado hasta dos meses. Con la fabricación aditiva, el equipo de MeiMai Suzhou pudo completar el proyecto en sólo tres semanas.

Gracias a la impresión 3D, la e-movilidad es una verdadera oportunidad para las fundiciones.

JinTianshi, Director General voxeljet China

Eficiencia de costes, reducción de desperdicios, menor riesgo en las revisiones de moldes

Otra ventaja del proceso de impresión 3D, además de la rápida producción de los moldes, fue la eficiencia de costes para lotes pequeños.

Carcasa de motor eléctrico impresa en 3D con finos detalles de voxeljet

Dado que el proceso de impresión 3D no requiere ninguna herramienta, se pueden producir lotes pequeños con una gran relación coste-beneficio. Además, los sistemas de impresión industrial en 3D de alta precisión de voxeljet garantizan unas tasas de desperdicio o desecho muy bajas, ya que cuando se utilizan métodos convencionales y una herramienta para el moldeo, cualquier cambio en el prototipo requeriría una revisión práctica de la herramienta o una completamente nueva. Con la impresión 3D, cualquier cambio se puede realizar digitalmente y se puede imprimir y fundir un nuevo molde de prueba.

La postproducción de varios tipos de motores puede llevarse a cabo mucho más rápidamente y, por lo tanto, acorta drásticamente el ciclo de desarrollo del producto. Por ejemplo, tanto el tipo A como el tipo B pueden instalarse y probarse al mismo tiempo, y luego puede seleccionarse la versión de mayor rendimiento o más eficiente para la producción en serie.

La impresión 3D voxeljet permite optimizar las piezas

Además de la rápida realización de las piezas del motor, MeiMai Suzhou pudo mejorar el rendimiento del motor optimizando de forma inteligente los diseños. «También se puede influir en la durabilidad de los componentes. Como siguiente paso en el desarrollo de la carcasa, también abordaremos la reducción de peso mediante ajustes topológicos, como la posición y la altura de las costillas de refuerzo exteriores», dice Tianshi con alegría. «Gracias a la impresión 3D, la e-movilidad es una verdadera oportunidad para las fundiciones».

China avanza en la construcción del túnel submarino de alta velocidad más grande del mundo China continúa marcando hitos en

Hace apenas unos años, la idea de que un puerto pudiera operar sin personal en el terreno parecía imposible. Hoy,

China ha comenzado las pruebas del CR450, su nuevo tren de alta velocidad que promete alcanzar los 400 km/h, posicionándose